معرفی ماسه رزینی و کاربرد آن در صنعت ریخته گری ماسه ای

معرفی ماسه رزینی

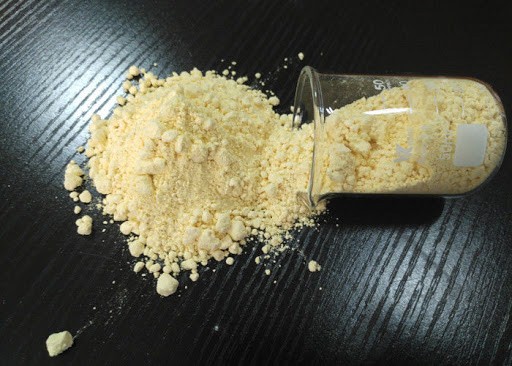

ماسه رزینی یا ماسه رزین دار از جمله مواد و مصالح اصلی در ساخت قالب های ماسه ای شناخته شده است که همواره در کارخانه های تولید مصالح به وسیله ی ابزار و ماشین آلات مخصوص تولید می شود. ماسه رزینی همواره یک مخلوط پایه ای از ماسه معمولی یا ماسه سیلیسی با رزین فنولیک می باشد که بسته به روش تولید کارخانه و همچنین کاربردی که در صنعت دارد، همواره به روش های گوناگونی در کارخانه ها و کارگاه های صنعتی تولید می شود.

همچنین در ساخت و تولید ماسه رزینی از مواد مختلفی همچون روان کننده ها، اسیدهای فعال کننده و کاتالیزورها استفاده می شود. در واقع با توجه به روش های تولیدی کارخانه و ماشین آلات و تجهیزات موجود در کارخانه ها، همواره از مواد اولیه ی گوناگون و روش های مختلفی در تولید و ساخت ماسه رزین دار استفاده می نمایندد.

بنابراین به منظور معرفی ماسه رزینی و کاربرد آن در صنایع مختلف همچون صنعت ریخته گری ماسه ای، ضمن معرفی مواد و مصالح به کار رفته در تولید ماسه رزین دار، در ادامه ی مقاله کاربرد و مزایای استفاده این ماسه در صنایع مختلف را نیز بررسی خواهیم کرد.

مواد و مصالح به کار رفته در تولید ماسه رزینی

در تولید ماسه رزینی همواره از مواد و مصالح گوناگونی استفاده می شود و با توجه به روش ها و فرمول بندی های خاص هر کارخانه، میزان و اندازه ی مواد به کار رفته در تولید ماسه های رزینی کارخانه های مختلف، می تواند نسبت به هم متفاوت باشد.

رزین های فنولیک که همواره به عنوان یک چسب آلی و شیمیایی در ساخت و تولید ماسه های رزینی کاربرد دارند، عموما براساس فرمول بندی های کارخانه ها همواره در اندازه ها و ترکیب های گوناگون استفاده می شوند. به عنوان نمونه در برخی فرمول بندی ها از رزین های اوره فرمالدهید و در برخی دیگر از ماسه های رزینی از رزین های فنول فرمالدهید، می توان در ساخت ماسه رزینی بهره برد.

همچنین در ساخت و تولید ماسه رزین دار از مواد دیگری همچون مواد آلی و شیمیایی، خاک رس، روان کننده هایی مانند هگزامین و کلسیم استئارات، فعال سازهای نیتراتی یا کلرایدی و کاتالیزورهای مختلف استفاده می شود.

در زمینه ی ساخت ماسه رزینی همچنین لازم به ذکر است که همواره از ماسه سیلیسی یا زیرکنی با درجه خلوص بالا، می توان استفاده کرد و همچنین رزین به کار رفته در تولید این ماسه می تواند با توجه به فرمول بندی و روش کاربردی کارخانه ها و ماشین آلات از سه حالت جامد، مایع و پودر برخوردار باشد.

در خصوص مواد اولیه و چگونگی فرآیند تولید ماسه رزینی همواره چند نکته قابل ذکر است:

- در صورت استفاده از رزین جامد در تولید ماسه رزین دار همواره لازم است، سه خصوصیت اصلی رزین یعنی دمای نرمی، نرخ روانی و اندازه ذرات رزین بررسی و تایید شود.

- در صورت استفاده از رزین مایع نیز لازم است شفافیت، میزان PHو وزن رزین بررسی شده و مورد تایید باشد.

- با توجه به پلیمریزاسیون مواد و مصالح به کار رفته در تولید ماسه های رزینی، این ماسه در درجه ی 150 الی 200 درجه سانتی گراد سخت شده و شکل قالب را به خود می گیرند؛ لذا لازم است پس از بررسی مواد و مصالح، استانداردهای لازم در زمینه ی پلیمریزاسیون بررسی و تایید شوند.

- نوع رزین به کار رفته در ماسه های رزین دار بر کاربرد این ماسه در صنایع مختلف بسیار تاثیر گذار می باشد؛ لذا لازم است در زمینه ی بررسی مواد اولیه ی ماسه های رزینی به کاربرد ماسه تولید شده در صنعت نیز توجه کرد. به عنوان نمونه رزین فنول فرمالدهید نووالاک در صنایع مختلفی از جمله صنعت قالب گیری پوسته ای کاربرد دارند.

مزایای استفاده از ماسه رزینی در صنعت ریخته گری

همواره برای ساخت و تولید قطعات فلزی از روش های متنوعی استفاده می شود که از جمله روش های متداول در این زمینه می توان به روش ریخته گری اشاره کرد. در روش ریخته گری ابتدا فلزات در دمای مخصوص ذوب می شوند و سپس مایع مذاب به دست آمده به منظور فرم دهی و شکل گیری داخل قالب های متنوعی همچون قالب های ماسه ای، فلزی و پلیمری ریخته می شوند. بنابراین در این صنعت قالب ها همواره یک نقش کلیدی و اساسی را بر عهده دارند و لذا لازم است در انتخاب آن ها بسیار دقت داشت.

قالب های ماسه ای همواره به عنوان قالب های پر کاربرد و اصلی در صنعت ریخته گری شناخته شده اند که عموما این قالب ها در کارخانه ها و کارگاه های صنعتی با استفاده از روش های گوناگون و به وسیله ی ماسه رزینی ساخته می شوند. در نتیجه می توان گفت ماسه رزینی مواد اولیه و پایه ی اصلی ساخت قالب های ماسه ای می باشد؛ اما صنعت گران به دلایل علمی و ویژگی های ساختاری ماسه های رزینی از این ماسه در ساخت و تولید قالب های ماسه ای استفاده می کنند.

بنابراین در ادامه چند مورد از مزایای اصلی و کاربردی ماسه رزینی در صنعت ریخته گری ماسه ای را نام می بریم تا موضوع کاربرد این ماسه در صنایع مختلف روشن تر شود:

- از جمله خواص فیزیکی ماسه های رزینی می توان به قابلیت عبور بالای گاز از این ماسه اشاره کرد.

- ماسه رزینی دارای استحکام کششی و فشار بسیار بالایی می باشد.

- از دیگر خواص فیزیکی ماسه رزین دار می توان به سختی بالا این ماسه اشاره کرد.

- قطعات تولید شده با استفاده از این روش قالب گیری، همواره دارای سطحی صاف و صیقلی می باشند.

- این روش قالب گیری نسبت به سایر روش های ریخته گری ماسه ای، دارای درجه ی مقاومتی بالاتری می باشد.

- با استفاده از ماسه رزینی می توان از مشکلات مختلفی همچون سوراخ شن، سوراخ هوا و کوچک شدن قطعات هنگام ریخته گری ماسه ای جلوگیری کرد.

کاربرد ماسه رزینی در فرآیند تولید قالب های ماسه ای

همانطور که گفته شد ماسه رزینی یا ماسه رزین دار در صنایع مختلف کاربرد فراوانی دارد؛ اما کاربرد این ماسه در ساختمان قالب های ماسه ای همواره به عنوان کاربرد اصلی ماسه های رزینی شناخته می شود. برای استفاده از ماسه رزینی در ساخت و تولید قالب های ماسه ای همواره سه روش اصلی و کلی به منظور چگونگی فرآیند ترکیب رزین و ماسه وجود دارد که مطابق با استانداردها و فرمول بندی های موجود در کارخانه های صنعتی از این سه روش می توان استفاده کرد.

در ادامه به منظورآشنایی با کاربرد ماسه رزینی در صنعت ریخته گری ماسه ای، سه روش اصلی در زمینه ی ترکیب مخلوط ماسه و رزین قالب های ماسه ای را معرفی خواهیم کرد:

- استفاده از چسب های رزینی بدون پخت: در این روش از اوره فرمالدهید یا فنول فرمالدهید به عنوان چسب و یک کاتالیزور مانند فسفریک اسید یه منظور واکنش مواد و شکل گیری ماسه داخل قالب استفاده می شود. معمولا در این روش عمل آوری مخلوط در دمای 20 الی 25 درجه سلسیوس و گاها در دماهای 15 الی 35 درجه سلسیوس انجام می شود. استحکام پذیری ماسه و تکمیل فرآیند عمل آوری مخلوط ممکن است چند دقیقه و یا چند ساعت به طول انجامد؛ اما در کل این زمان به عوامل مختلفی همچون دمای ماسه، کیفیت ماسه، نوع چسب و کاتالیزور مورد استفاده بستگی دارد.

- استفاده از چسب های رزینی جعبه سرد: در این روش معمولا با دمش گاز فرآیند سخت سازی مخلوط قالب گیری را انجام می دهند و همواره در این حالت از دمای محیط برای عمل آوری مخلوط سیمان و چسب رزین استفاده می شود. همچنین در این روش می توان از ماسه های مختلفی همچون ماسه های سیلیسی و زیرکنی استفاده کرد.

- استفاده از چسب های رزینی گرما سخت: در این روش از رزین هایی مانند رزین فنول فرمالدهید و رزین نوولاک فنولوئیک، به همراه کاتالیست هگزامین استفاده می شود و لازم است قالب ها یا جعبه های ماهیچه ای از قبل گرم شده باشند؛ زیرا گرما کتالیست ها را فعال کرده و منجر به اتصال چسب و مواد موجود در مخلوط می شود. همچنین در این روش لازم است از قالب ها یا جعبه ماهیچه های چدن استفاده کرد تا از سوختن چسب در دماهای بالا همچون دمای 200 درجه سیلسیوس جلوگیری نمود.